Fonderie

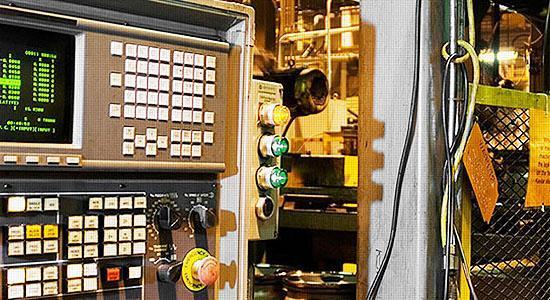

The Foundry Industry is a well-established market that is considered the backbone for many industries, including the automobile market. Foundries are self-supported plants that utilize baghouses for several applications. Pulse-jet, shaker, and horizontal cartridge baghouses are prominent in most foundry applications. It is critical to work with a filtration supplier that will custom manufacture equipment for your specific requirements. Below is a partial list of areas in which Airex has supplied equipment for:

- Electric arc furnace

- Induction furnaces

- Mold cooling lines

- Shot blast/Grinding

- Sand shakeout/ Sand reclaim

Example Application

Hopper evacuation has been a constant problem for foundry baghouse applications. Material with the tendency to agglomerate collects on hopper sidewalls, then bridges over the discharge, thus stopping evacuation. This will cause hoppers to fill up with dust, and eventually cause dust to re-entrain onto the filter bags. High differential pressures followed by dust penetration into the filter media can cause emissions during the cleaning cycle.

An easy solution is to mount a sonic blaster in the hopper, and allow the blasters air and vibrations to fluidize the dust, and allow it to flow freely from the hopper discharge.

Alors que dans les fonderies la fonte, l’aluminium, le bronze, le laiton et les autres métaux sont coulés dans des moules pour en faire une variété de formes complexes, l’industrie sidérurgique reste avant tout la colonne vertébrale d’une multitude d’entreprises, la construction automobile et la fabrication d’appareils électroménagers résidentiels étant les industries phares. Pour assurer un environnement de travail sécuritaire, les fumées et les particules de métaux lourds doivent être captées avec des systèmes d’aspiration locale (SAL) et traitées dans un dépoussiéreur, selon les circonstances, par voie sèche ou par voie humide.

Du minerai de fer à l’acier

Le minerai de fer employé comme matière première en sidérurgie provient d’exploitations minières situées en multiples endroits à travers le monde, et se retrouve habituellement sous forme d’oxydes, comme la magnétite (Fe3O4, 72 % de fer métallique) et l’hématite (Fe2O3, 70 % de fer métallique). En effet, 98 % du minerai en provenance des gisements de fer est utilisé dans la fabrication d’acier. L’acier peut être élaboré soit dans un haut fourneau, à partir du minerai de fer et du coke métallurgique, ou dans un four électrique à arc, à partir d'acier de récupération (ou des rebuts de ferraille).

Dans le processus de transformation, le carbone, élément disponible dans le coke métallurgique, agit comme élément réducteur au contact avec l’oxyde de fer. Les silicates présents dans le minerai en fusion (bain liquide) réagissent avec la chaux (ou l’oxyde de calcium) et forment un composé, un laitier qui flotte au-dessus de la fonte. On brûle les éléments indésirables contenus dans la fonte en insufflant de l'oxygène pur à l’aide de lances. Des traitements supplémentaires habituellement faits dans un four-poche corrigent et affinent la métallurgie de l’acier liquide selon l’utilisation prévue.

Alliages en acier – Oxydation – Corrosion

Des produits chimiques peuvent être ajoutés pour élaborer des alliages d’acier qui serviront comme éléments porteurs dans les bâtiments multi-étages ou comme feuilles d’acier dans la construction automobile et dans la fabrication d’appareils électroménagers résidentiels. Outre ses diverses potentialités et ses propriétés mécaniques exceptionnelles, à savoir une résilience aux chocs et une résistance mécanique supérieures, l’acier, comme tous les métaux, a une tendance à retourner à son état naturel plus stable; autrement dit, l’acier s’oxyde sous des conditions ambiantes humides pour former de la rouille. Des traitements de surface et des revêtements anticorrosifs peuvent être utiles pour résister à ces sollicitations.

Poussières et boues à teneur élevée en métaux lourds

Il est évident que les poussières et les boues en provenance des hauts fourneaux (blast furnaces, BF), des convertisseurs à oxygène (basic oxygen furnaces, BOF) et des fours électriques à arc (electric arc furnaces, EAF) affichent une teneur élevée en oxydes de fer. La présence de métaux lourds comme le zinc et le plomb, les oxydes alcalins, les composés d'halogénure et les hydrocarbures lourds, rend particulièrement difficile le recyclage et le traitement des fractions plus fines.

Fumées et matières volatiles – Risques pour la santé / sécurité

Parmi les matières volatiles à risque dans les fractions fines des résidus à forte concentration en oxyde de fer et en carbone (le cas des hauts fourneaux), on retrouve les composés à base de zinc et de plomb, les chlorures, les fluorures, les hydrocarbures lourds et les cyanures; ce cocktail d’ingrédients nocifs nous interdit de le considérer comme matière à remblai pour les sites d’enfouissement. À défaut de pouvoir effectuer un traitement chimique ou un traitement thermique dans le but d’isoler et d’accélérer la décomposition de ces matières dangereuses, il n’est pas possible de les recycler et de les réintégrer dans le procédé d’origine (comme une usine de frittage du fer, un haut fourneau ou un convertisseur d’oxygène).

Parmi les constituants mineurs ou à faible concentration, on retrouve les composés neutres à faible réactivité (les agents catalyseurs pour le laitier; les oxydes de calcium, de magnésium et de manganèse; les oxydes alcalins) et des matières à risque : la composition de ces constituants est tributaire des matières premières (ou la teneur en fer du minerai) et des matières secondaires (rebuts de ferraille).

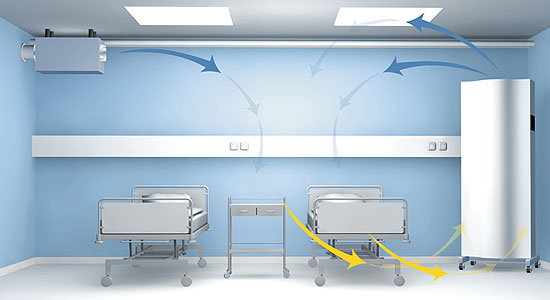

Aménagement et design du système de collecte des poussières

Les dépoussiéreurs sont utilisés selon le secteur d’activité dans les aciéries et les fonderies. Les fractions grossières sont habituellement recueillies dans des dépoussiéreurs-cyclones et les particules plus fines dans des épurateurs par voie humide ou dans des dépoussiéreurs électrostatiques. Pour la collecte et le traitement des matières sèches, nous retrouvons des dépoussiéreurs à jet pulsé, à sacs filtrants ou à cartouches horizontales.

Faites affaire avec un fournisseur accrédité pour l’aménagement et le design du système de collecte des poussières adapté à vos besoins.

Systèmes d’aspiration locale taillés sur mesure

Voici quelques endroits / projets qui ont bénéficié des systèmes d’Airex :

- fours électriques à arc (EAF);

- fours à induction;

- circuits de refroidissement pour moules (dans une fonderie);

- grenailleuses / postes de meulage; et

- ·récupération du sable contaminé des moules (dans une fonderie).

Un problème récurrent

La propreté des trémies est un problème récurrent pour un dépoussiéreur situé dans une fonderie. À la sortie du dépoussiéreur, les poussières ont tendance à s’agglomérer et à s’agglutiner sur les parois des trémies et peuvent obstruer et bloquer le passage des matières. Le pontage ou l’obstruction des sorties auront pour effet de forcer les poussières en amont dans le sens inverse et à l’intérieur du dépoussiéreur, voire jusqu’aux parois extérieures des sacs filtrants. Les poussières qui réussissent à pénétrer et à passer à travers l’étoffe des filtres engendrent des écarts de pression inattendus et peuvent occasionner un dysfonctionnement du dépoussiéreur, voire des panaches d’émissions fugitives au moment d’effectuer les cycles d’autonettoyage.

Un remède

Pour remédier au problème, faites installer ou aménager des appareils de nettoyage acoustique à même les parois des trémies. Les ondes mécaniques ou acoustiques empêchent les dépôts de poussières de s’accumuler; cette technique peut servir de complément dans le cadre d’un programme de nettoyage systématique des trémies.

Vous ne savez pas quel produit correspond à vos besoins ou vous cherchez des conseils pour connaître la meilleure solution à votre problème?

Vous ne savez pas quel produit correspond à vos besoins ou vous cherchez des conseils pour connaître la meilleure solution à votre problème?