Métallurgie

Risques associés à la métallurgie: que faut-il savoir?

Les procédés comme le soudage, le meulage et le coupage thermique des métaux peuvent mettre à risque la santé de vos employés. Les traitements de surface des métaux à l’aide de peinture atomisée et l’application de revêtements en poudre génèrent des fumées et des gaz potentiellement dangereux. Dans certaines situations, des métaux combustibles entrent en jeu. Voici quelques pistes de réflexion:

- Dans votre usine, quelles matières sont dangereuses pour la santé des travailleurs?

- Est-ce que les gaz, les poussières, les métaux en fusion ou les étincelles peuvent provoquer des explosions? Comment en réduire les risques?

- L’automatisation des procédés fait-elle augmenter ou diminuer les risques?

Transformation du métal: protéger la santé des travailleurs!

Les activités de découpe en métallurgie libèrent des particules dans l’air, des fumées et des gaz néfastes pour la santé. Par exemple, le zinc, le plomb, le béryllium, le cadmium, le manganèse, le nickel et le chrome figurent sur la liste d’agresseurs potentiels de l’administration américaine de la sécurité et de la santé au travail (OSHA) et de la CNESST. Les poussières du chrome hexavalent (chrome VI) sont aussi très nocives, ayant un effet sur les poumons, l’estomac, le foie et plusieurs organes vitaux. Cet agent cancérigène fait d’ailleurs partie des six substances dangereuses citées par la Directive européenne RoHS (2002).

Les étincelles de soudure peuvent aussi provoquer des explosions ou des incendies si le dépoussiérage n’est pas adéquat. Est-ce que l’automatisation des procédés est une solution plus sécuritaire? Pas nécessairement. Puisque la cadence de production augmente, la quantité de particules à capter – et les risques – suivent aussi le rythme.

CONTACTEZ NOS EXPERTS

1-800-263-2303

Comment minimiser les risques pour la santé et les explosions?

Comme vous le savez, l’industrie métallurgique doit jongler avec les risques associés aux particules émises par ses procédés. Le recours à un expert en dépoussiérage pour valider la sécurité de vos installations fait partie de la solution. Il vous guidera quant aux normes à respecter pour réduire les risques d’explosion, autant celles de la OSHA, de la CNESST et de la National Fire Protection Association (NFPA). L’objectif est de capter les substances potentiellement dangereuses à l’aide du bon dépoussiéreur et de protéger la zone respiratoire des travailleurs.

Quel est le meilleur dépoussiéreur pour la métallurgie?

Cette industrie comporte ses particularités et son lot de risques. Il n’existe pas de solution unique, puisque le choix d’un dépoussiéreur est le fruit d’une analyse rigoureuse. En règle générale, si vos activités génèrent des étincelles, vous aurez besoin d’une bonne captation à la source pour réduire les risques d’explosion. Un dépoussiéreur à cartouche est aussi tout indiqué pour capter les fines particules et la fumée émises par la soudure. Plusieurs dispositifs et méthodes sont également efficaces pour prévenir les incendies: par exemple, un dépoussiéreur à voie humide est conseillé si vous utilisez l’aluminium ou d’autres métaux explosifs.

Encore une fois, tout est une question de contexte! Le meilleur dépoussiéreur doit répondre à vos besoins et vous permettre de réaliser des économies. Nos experts peuvent vous suggérer des options durables, pensées pour réduire les réparations et la consommation énergétique. Voici un aperçu de ce que nous pouvons vous offrir:

- Systèmes novateurs offrant une excellente durée de vie, comme les systèmes à volumes variables.

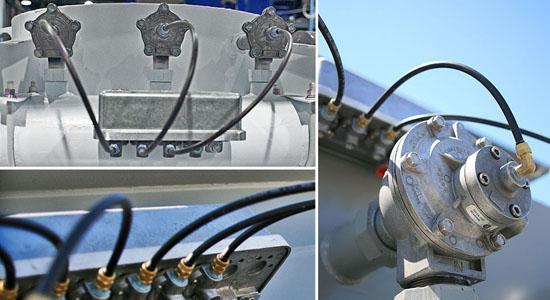

- Solutions intégrées de pare-étincelles en amont du dépoussiéreur.

- Équipements certifiés par la norme NFPA et le Code national de prévention des incendies pour éviter les incidents.

- Équipe d’ingénieurs et de spécialistes disponibles en cas de panne et pour l’entretien préventif.

Vous ne savez pas quel produit correspond à vos besoins ou vous cherchez des conseils pour connaître la meilleure solution à votre problème?

Vous ne savez pas quel produit correspond à vos besoins ou vous cherchez des conseils pour connaître la meilleure solution à votre problème?