Qu’est-ce qui influence la durée de vie d’un média filtrant? Partie 2

La durée de vie des médias filtrants est une préoccupation importante dans la conception de tout système de dépoussiérage industriel. Puisque le coût du changement des filtres est une dépense récurrente, les entreprises souhaitent prolonger leur utilisation le plus possible, ce qui est tout à fait logique!

Dans un premier article sur la question, nous avons établi que le design initial de l’unité influençait grandement la durée de vie des filtres et qu’un système trop petit pour les besoins augmentait le risque d’occultation. Ainsi, il est judicieux d’avoir un dépoussiéreur légèrement surdimensionné afin qu’il puisse absorber une augmentation de la charge de poussière sans créer de problèmes.

Ce deuxième article sur le sujet traitera plus précisément des types de particules et leurs interactions avec le média filtrant.

Comprendre l’utilité du « gâteau de poussière »

Vous serez peut-être surpris de savoir que ce qui filtre d'abord l’air de votre usine n’est pas le média filtrant comme tel, mais plutôt l’accumulation des particules sur celui-ci. En effet, le média agit en réalité comme un support qui vise à accumuler une certaine quantité de poussières, créant ainsi ce qu’on appelle « le gâteau ». Avant sa formation, un filtre neuf est donc moins efficace. C’est pourquoi il est préalablement enduit de perlite, un produit qui s'apparente à de la farine, qui a pour but de créer une couche de poussière primaire sur le média.

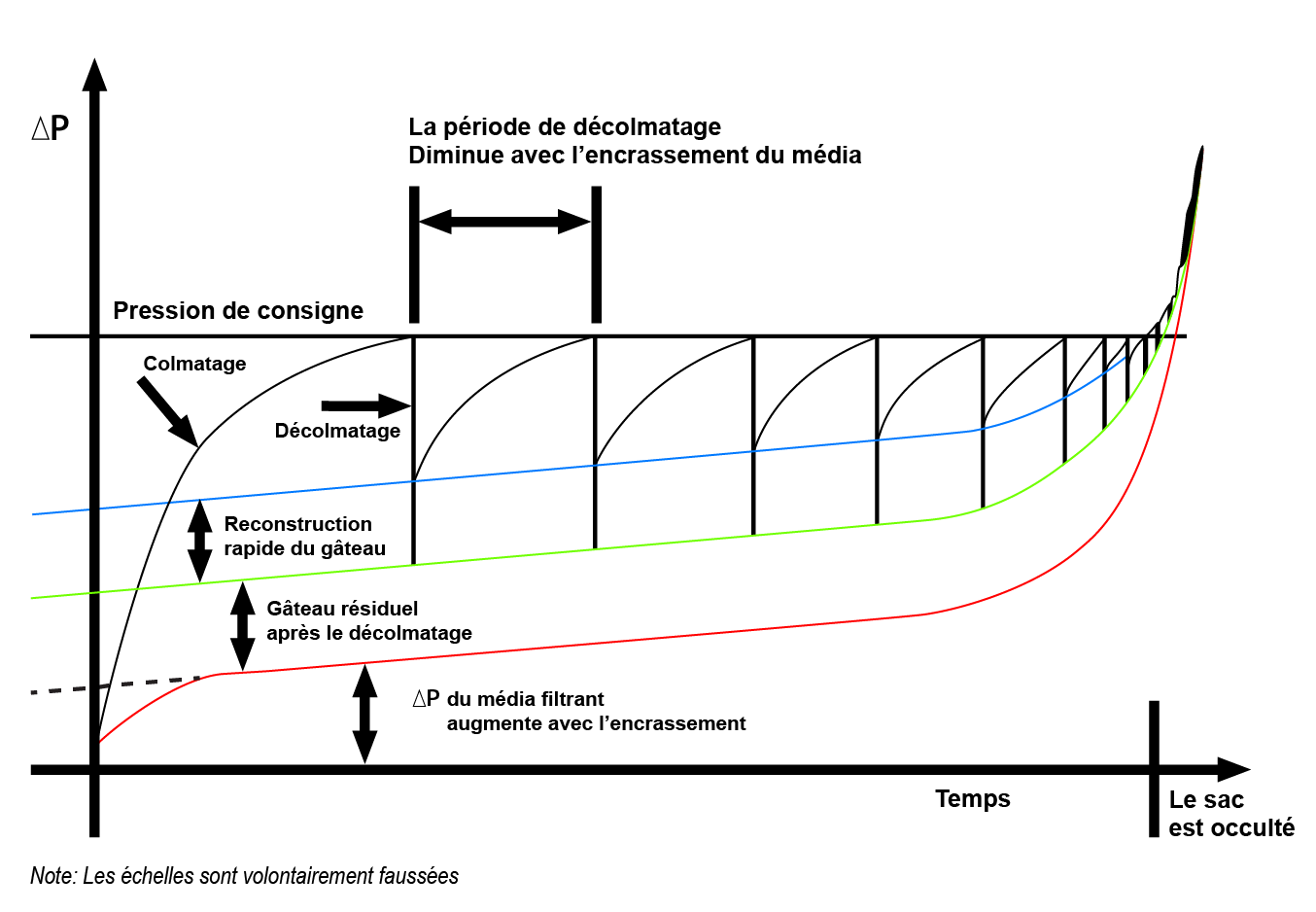

Évidemment, plus le gâteau s’accumule, plus le flux d’air rencontre de la résistance au moment de traverser le média filtrant, avec comme résultat que le débit d’air à la sortie du filtre est plus basse qu’à l’entrée, c’est ce qu’on appelle la pression différentielle. Cela s’explique par le fait que le gâteau de poussière s’épaissit et se densifie avec le temps et c’est encore plus vrai lorsque nous sommes en présence de très fines particules.

Décolmater par pulsation

La perte de charge à la filtration se mesure à l’aide d’un manomètre Magnehelic ou Photohelic relié au panneau de contrôle (PLC). En bas d’un certain seuil (2 pouces d’eau dans la colonne), la situation est sous contrôle. Cependant, quand la pression différentielle dépasse cette marque, le PLC enclenche un processus de décolmatage par pulsation. Ces pulsations vont avoir lieu selon une fréquence déterminée qui augmentera jusqu’à un maximum de deux fois par minute. La théorie suggère de ne pas dépasser un seuil critique de 6 pouces d’eau dans la colonne, après quoi il faudra changer les filtres. Prolonger ce processus ne serait guère efficace, car cela entraînerait une surutilisation du compresseur d’air et par le fait même un gaspillage d’électricité, sans parler de l’usure prématurée de différentes composantes mécaniques telles que le diaphragme des valves.

Évolution du colmatage d’un média filtrant

Notez que pour assurer un bon décolmatage, le compresseur doit être muni d’un sécheur de type dessiccant, car la condensation provoquée par l’humidité dans l’air peut faire en sorte que les particules s’agglomèrent entre elles ainsi que sur le média filtrant.

Choisir un média filtrant selon vos conditions d’opération

La sélection des filtres doit se faire avec soin en considérant tous ces facteurs :

- La température moyenne de l’air

- La température de pointe de l’air

- Le taux d’humidité

- L’exposition aux produits chimiques

- Le type de particules

- La masse volumique (poids en fonction du volume)

- L’hydrophilie (absorption de l’humidité, agglomération)

- La forme (fibreux, rond, etc.)

- La stabilité chimique (interaction avec d’autres particules)

- La charge électrostatique

Tableau des résistances selon le type de fibre

| Fibres | Résistance | |||

| Temp. max recommandé °C (°F) |

Acide | Alcalis | Abrasion | |

| Cotton | 100 (210) | • | •• | ••• |

| Laine | 100 (200) | •••• | •• | ••• |

| Polypropylene | 100 (200) | ••••• | ••••• | ••••• |

| Nylon | 120 (250) | •• | ••••• | ••••• |

| Nomex | 230 (450) |

•• | ••••• | •••• |

| Polyester | 150 (300) |

•••• | ••• | •••• |

| Acrylique | 140 (285) |

••••• | •• | ••• |

| Verre | 340 (650) |

••••• | •• | •• |

| Teflon | 260 (500) |

••••• | ••••• | •• |

| PVC | 70 (165) |

••• | ••••• | ••• |

Un atout dans votre jeu : la membrane PTFE

La membrane de polytétrafluoroéthylène peut être utilisée de façon avantageuse, mais seulement dans certaines conditions. Elle agit comme une couche protectrice sur le filtre afin d’en faciliter le décolmatage. Grâce à sa surface lisse, elle prévient l’agglomération des particules et, du même coup, augmente l’efficacité et la durée de vie du média filtrant. Il faut cependant considérer que la membrane va augmenter la résistance et donc, la pression différentielle du système de dépoussiérage.

Optimiser les coûts grâce à une analyse en profondeur

Pour économiser à court, moyen et long terme, les spécialistes en dépoussiérage prennent en considération plusieurs éléments. Plusieurs solutions alternatives peuvent être imaginées afin de réduire les coûts globaux d’un système de filtration. Les médias filtrants sont une partie de l’équation dans laquelle plusieurs éléments doivent être considérés.

Nos spécialistes verront où se cachent les économies dans votre système de filtration. Consultez-nous!

Vous ne savez pas quel produit correspond à vos besoins ou vous cherchez des conseils pour connaître la meilleure solution à votre problème?

Vous ne savez pas quel produit correspond à vos besoins ou vous cherchez des conseils pour connaître la meilleure solution à votre problème?