Sonde d'humidité relative

Cette sonde mesure en temps réel l’humidité relative de l’air à haute température en milieu contaminé.

La nouvelle sonde RHX (en instance de brevet) a été développée en partenariat avec FPInnovations-Forintek et permet de mesurer en continu et en temps réel la température humide (wet bulb) de l’air haute température d’un procédé industriel en milieu contaminé. En effet, par un assemblage électromécanique unique, Airex Industries a réussi à contrecarrer les contraintes limitatives de colmatage d’un milieu hautement contaminé de particules et de vapeur non saturée.

La sonde d’humidité relative RHX possède un mécanisme simple et robuste qui lui permet de résister à la corrosion et à des conditions industrielles extrêmes. Le jumelage de celui-ci à un contrôleur et à une logique de contrôle sophistiquée, donne à la sonde RHX une capacité de calibration souple et précise pouvant s’adapter sous n’importe quelles conditions de séchage.

Opérations détaillés

- La lecture du bulbe humide des gaz chauds s’effectue à l’aide d’une sonde thermocouple industrielle de haute précision.

- Le système électromécanique unique effectue de multiples échantillonnages du bulbe humide tout en refroidissant et en nettoyant la sonde de tout dépôt de particules.

- La sonde se rétracte et se réintroduit dans l’air de procédé en continu. La fréquence des cycles et leur durée dépendent de la température et de la teneur en humidité des gaz chauds.

- La logique de contrôle détecte le plateau du bulbe humide et trace un graphique des données recueillies en fonction du temps.

- Tous les paramètres d’opération de la sonde se programment en fonction des paramètres de chacun des procédés.

Avantages

- Lecture en continu de l’humidité relative d’un procédé;

- permet de moduler les brûleurs d’un séchoir industriel pour optimiser en temps réel la consommation du combustible;

- permet de réduire au minimum l’apport d’air neuf d’un procédé industriel de séchage en fonction des variations atmosphériques;

- conserve l’uniformité des produits même avec des variations environnantes;

- réduit de manière significative l’émission des gaz à effet de serre (GES);

- n’affecte pas les conditions d’opération;

- nécessite peu d’entretien, puisqu'il comprend un système intégré d’auto-nettoyage

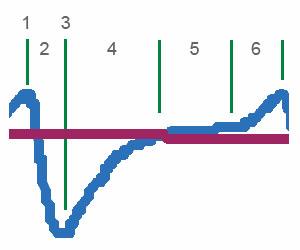

L’examen de la courbe de température du bulbe humide permet d’observer et de décortiquer les cycles effectués par la sonde. La chute radicale de température signale que la sonde effectue une séquence de nettoyage. L’augmentation de température indique que la sonde se réintroduit dans l’air chaud.

La lecture réelle du bulbe humide s’observe lors de la stabilisation de la courbe, c’est-à-dire, avant que la sonde ne s’assèche, que la température s’accroisse de nouveau et que la séquence de nettoyage ne reprenne. La logique de contrôle effectue des calculs permettant de cibler chacune de ces zones sur la courbe afin d’optimiser les cycles de lecture et de préciser celles-ci.

La température de calibration sur le graphique représente la valeur du bulbe humide (plateau de la courbe) qui se compare à la lecture du bulbe sec lors du calcul de l’humidité relative et du point de rosée. Des températures plus élevées des gaz chauds auront comme effet d’accroître la fréquence des cycles d’échantillonnage.

|

||||

Vous ne savez pas quel produit correspond à vos besoins ou vous cherchez des conseils pour connaître la meilleure solution à votre problème?

Vous ne savez pas quel produit correspond à vos besoins ou vous cherchez des conseils pour connaître la meilleure solution à votre problème?